Veröffentlicht von David Kaufmann am 10.04.2021

Diesen Winter erhielt unser LS8 "N1" neben den neuen Neo-Flügelenden auch ein Mückenputzer-System. Der Mückenputzer entfernt tote Insekten, die sich im Flug an der Tragfläche sammeln, da diese einen negativen Einfluss auf die Gleitleistung haben. Das System besteht aus zwei Putzflügeln mit je einem Antrieb und einer Steuerungseinheit inklusive Bedieneinheit. Der Putzflügel ist ein Plastikbügel um die Profilnase durch den ein Putzfaden gespannt ist, welcher die toten Insekten abschabt. Durch die Luftströmung im Flug wird der Putzer an der Tragfläche entlang nach außen gedrückt und reinigt dabei die Profilnase. Außen angekommen wird der Putzer an einem Rückholfaden, durch eine elektrische Seilwinde, wieder zurückgezogen und legt sich an den Rumpf an. Wir haben uns für den Mückenputzer-Antrieb jumbo putzi und die BWS Flexi-Putzer entschieden.

Dokumentation des Einbaus

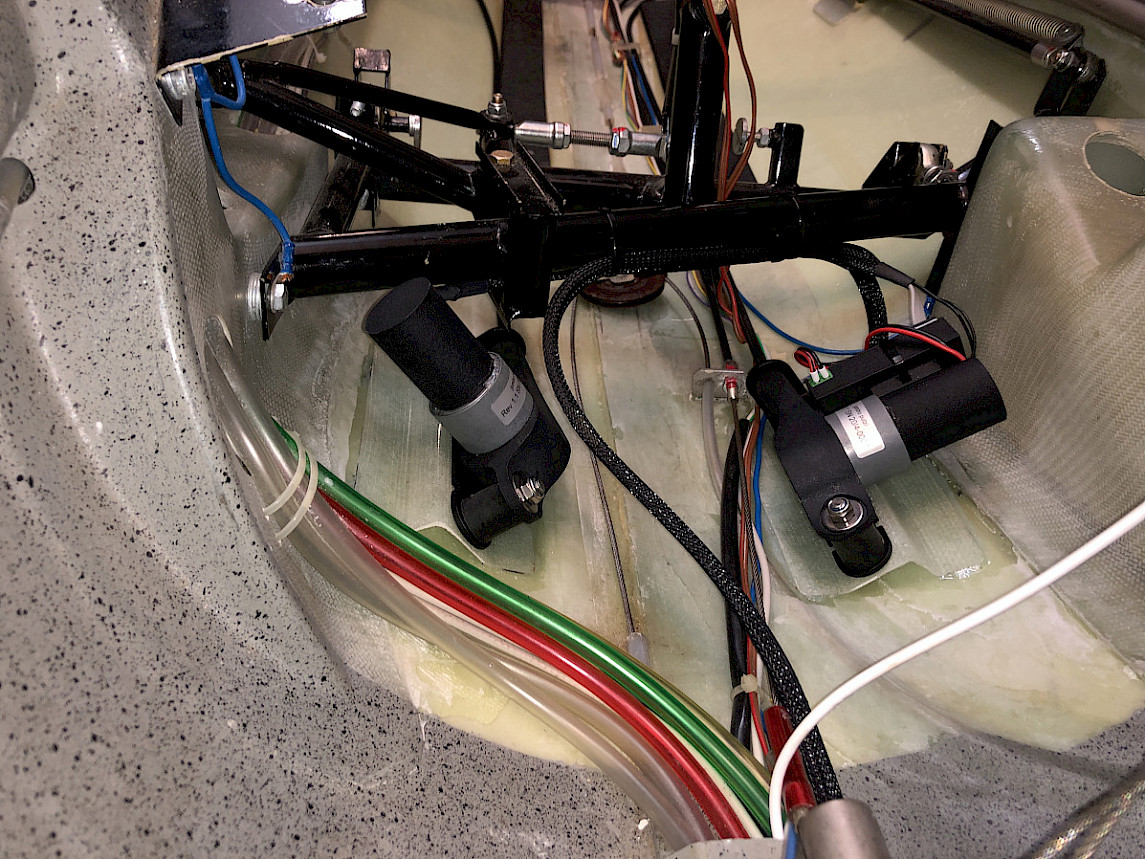

Die zwei kleinen Elektromotoren mit Seilwinde wollten wir nicht hinter dem Pilotensitz einbauen um keinen Platz im Cockpit zu verschwenden. Wir entschieden uns, die Motoren im Rumpf unter der Sitzschale, auf Höhe des Steuerknüppels einzubauen. Dazu wurden zwei Halterungen aus glasfaserverstärktem Kunststoff, mithilfe einer 3D gedruckten Form, laminiert und Einnietmuttern zur Befestigung des Antriebs angebracht. Die GFK Halterungen sind genau der Form des Rumpfes an der entsprechenden Stelle angepasst und wurden mit Dickharz in den Rumpf eingeklebt.

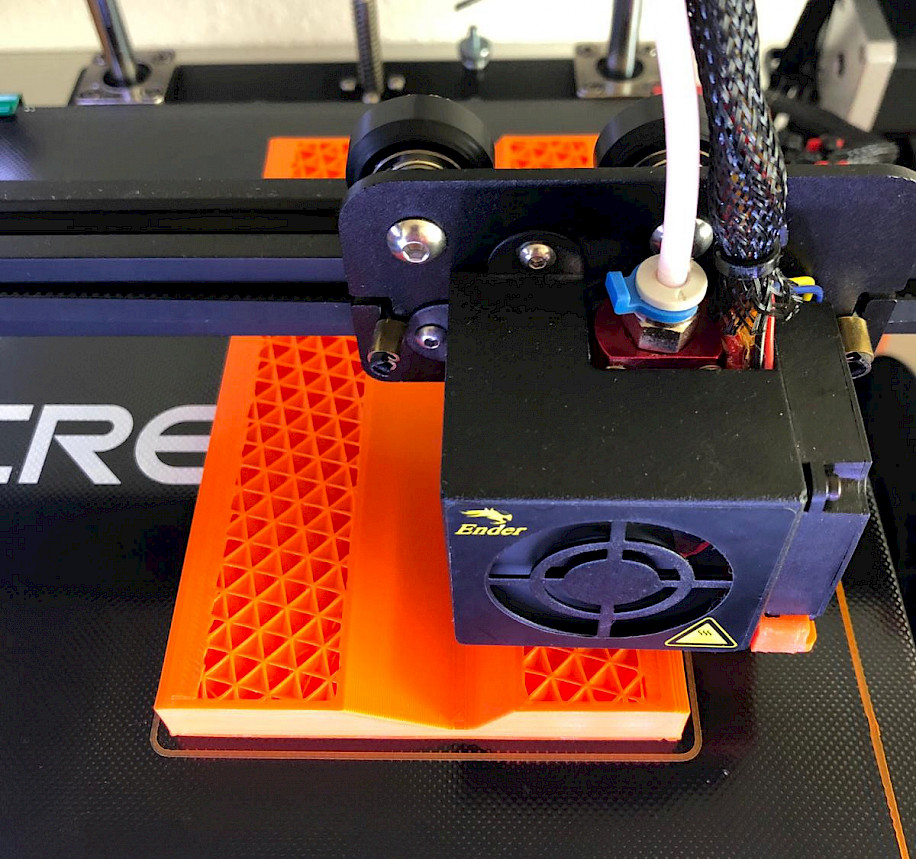

Herstellung der Form für die Halterungen mit einem 3D Drucker

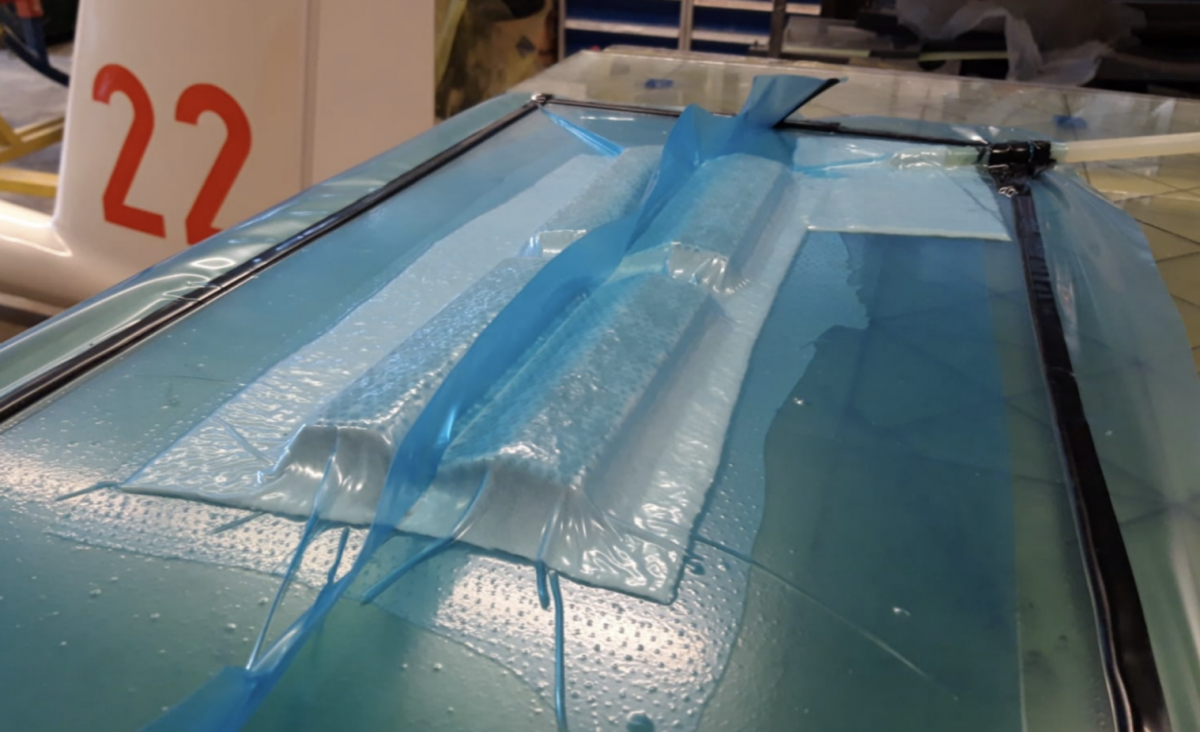

Vakuumieren der GFK Halterungen

Einkleben der Halterung

Eingeklebte Halterung

Von den Motoren führt ein Bowdenzug unter der Sitzschale durch, wird von dort zwischen der Sitzschale und der Cockpitrückwand hochgeführt und mündet in einem Endstück, welches in ein Loch im Rumpf eingeklebt ist. Das Loch wurde unter dem Flächen-Rumpf Übergang gebohrt.

Antriebseinheiten eingebaut (Ansicht von vorne)

Antriebseinheiten eingebaut, Bowdenzug verlegt (Ansicht von hinten)

Das Loch für den Rückholfaden durch den Rumpf

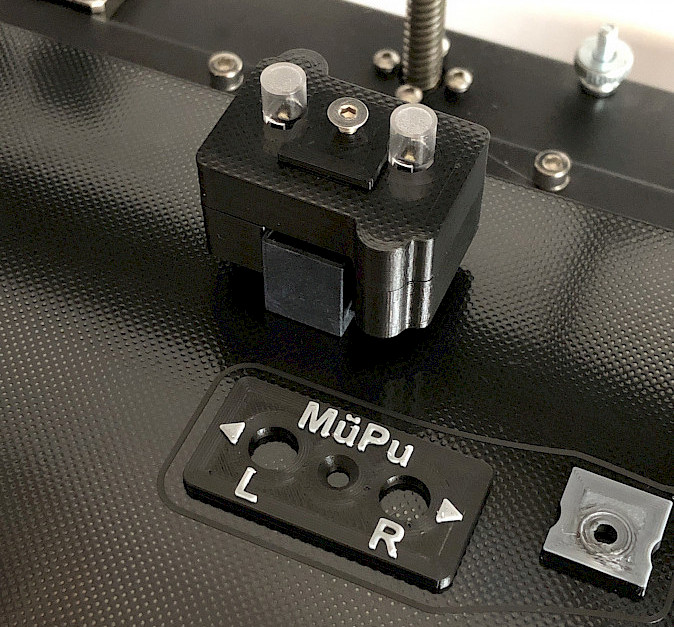

Einer der Antriebe beinhaltet die Steuerungseinheit, welche mit einem Kabel mit der Bedieneinheit im Instrumentenbrett verbunden wird. Um auf dem Instrumentenbrett Platz für die Bedieneinheit zu schaffen, musste das Flarm Display weichen. Das Flarm Display wurde mithilfe einer 3D gedruckten Halterung an der Abdegeckung vom Instrumentenpilz befestigt. Da die Bedieneinheit nicht das schon bestehende Loch (vom Flarm Display) im Instrumentenbrett verwenden konnte, wurde kurzerhand ein neues Gehäuse für die Bedieneinheit entworfen und mit einem 3D Drucker hergestellt. Die Frontblende des neuen Gehäuses beinhaltet direkt die Beschriftungen der Taster.

3D gedrucktes Gehäuse und Frontblende für die Bedieneinheit

Die LED-Taster zeigen dem Piloten den Betriebszustand des Systems an

Flugerprobung des Mückenputzer-Systems